本文目录导读:

有机硅树脂是一种高性能的聚合物材料,具有优异的耐高低温、耐候性、电气性能、化学稳定性等特点,广泛应用于涂料、胶粘剂、密封材料等领域,本文将详细介绍有机硅树脂的生产工艺,包括原料准备、反应过程、后处理及成品检测等环节。

原料准备

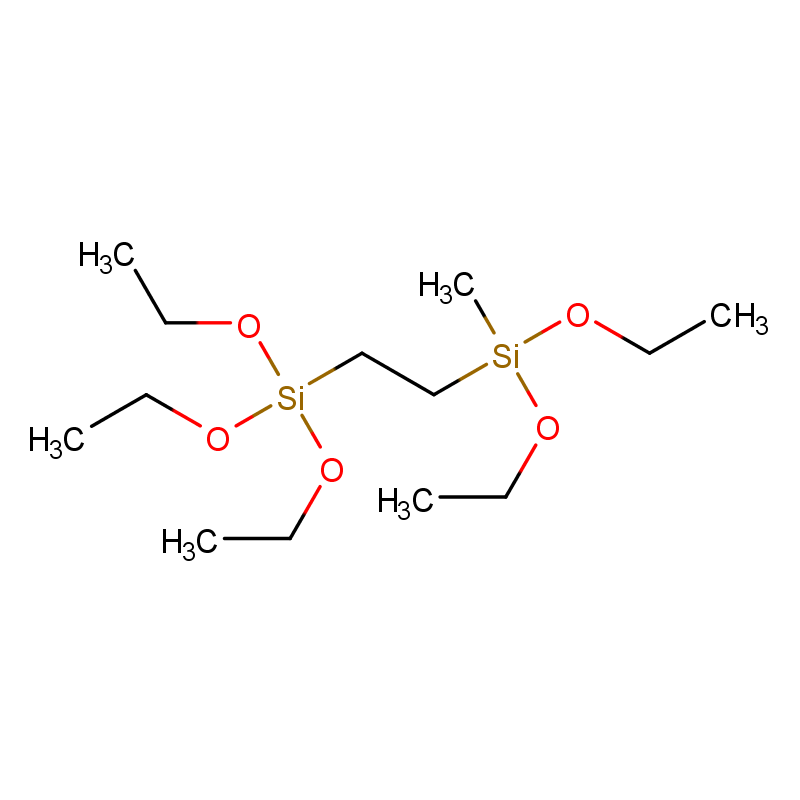

1、硅烷偶联剂:作为有机硅树脂的主要原料,如甲基氯硅烷等。

2、催化剂:用于促进硅烷偶联剂的聚合反应,如氢氧化钠、氢氧化钾等。

3、溶剂:选择适当的溶剂,如甲醇、乙醇等,用于调节反应体系的粘度。

4、其他添加剂:如抗氧化剂、阻燃剂等,根据产品性能要求进行添加。

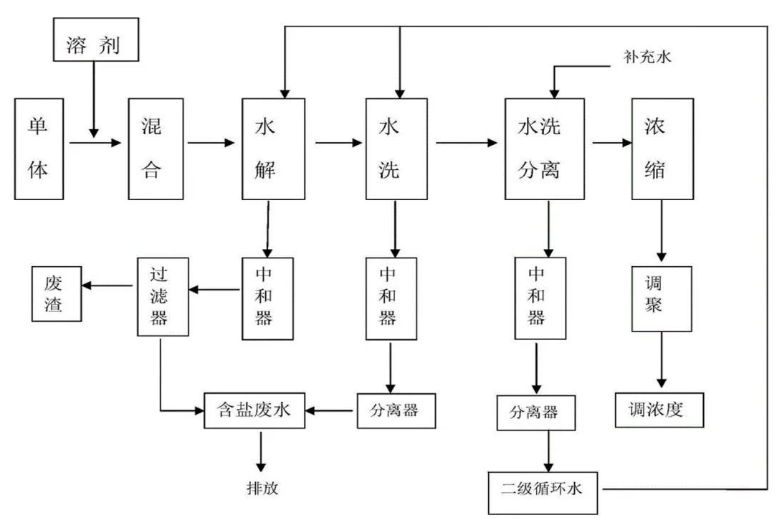

生产工艺流程

1、配料:按照配方比例,将硅烷偶联剂、催化剂、溶剂及其他添加剂混合均匀。

2、预处理:对混合物料进行预处理,如脱气、除杂等,以保证反应过程的顺利进行。

3、聚合反应:在特定的温度和压力条件下,进行聚合反应,反应过程中需严格控制温度、压力和时间,以保证产品的性能和质量。

4、终止反应:当聚合反应达到预定分子量时,需终止反应,避免过度聚合导致产品性能下降。

5、后处理:对反应产物进行后处理,如中和、水洗、脱水等,以去除残留的催化剂、溶剂和其他杂质。

6、干燥:通过干燥设备将树脂进行干燥,以去除水分。

7、粉碎与筛分:将干燥后的树脂进行粉碎,并通过筛分得到不同粒度的产品。

8、检测与包装:对成品进行性能检测,如粘度、硬度、耐热性等,合格后进行包装。

工艺参数控制

1、温度控制:聚合反应过程中,需严格控制反应温度,以保证产品的分子量和性能。

2、压力控制:反应过程中需保持一定的压力,以避免物料挥发和副反应的发生。

3、催化剂浓度:催化剂的浓度直接影响聚合反应的速率和程度,需根据具体情况进行调整。

4、溶剂比例:溶剂的用量对反应体系的粘度和产品性能有重要影响,需根据实际情况进行调整。

5、反应时间:聚合反应的时间直接影响产品的分子量,需根据实验确定最佳反应时间。

生产设备与设施

1、反应釜:用于进行聚合反应的设备,需具备加热、冷却、搅拌和压力控制功能。

2、后处理设备:如中和罐、水洗设备、脱水设备等,用于对反应产物进行后处理。

3、干燥设备:如烘箱、真空干燥机等,用于去除树脂中的水分。

4、粉碎与筛分设备:如粉碎机、筛分机等,用于树脂的粉碎和筛分。

5、检测与包装设备:如粘度计、硬度计、包装机等,用于产品的性能检测和包装。

安全生产与环境保护

1、安全生产:生产过程中需严格遵守安全操作规程,避免火灾、爆炸等事故的发生。

2、环境保护:生产过程中产生的废水、废气等需经过处理达到环保标准后排放。

3、废弃物处理:生产过程中产生的废弃物需进行分类处理,避免对环境造成污染。

有机硅树脂的生产工艺涉及多个环节,包括原料准备、聚合反应、后处理及成品检测等,在生产过程中,需严格控制工艺参数,保证产品的性能和质量,还需关注安全生产和环境保护问题,以实现可持续发展,通过不断优化生产工艺和技术创新,可以提高有机硅树脂的性能和质量,拓展其应用领域,为社会发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号