本文目录导读:

钢圈,作为许多工业产品和设备的重要组成部分,广泛应用于汽车、机械、航空航天等领域,钢圈的制造涉及到多个工艺流程和技术,其质量直接影响到最终产品的性能和使用寿命,本文将详细介绍钢圈的制造过程、相关技术和应用情况。

钢圈制造的工艺流程

1、原料准备

钢圈制造的第一步是准备原料,主要包括钢铁材料和添加剂,原料的质量直接影响到最终产品的性能,因此选择高质量的原料是制造优质钢圈的基础。

2、熔炼与连铸

将选定的原料在炼钢炉中进行熔炼,得到液态钢水,然后通过连铸机将液态钢水连续铸成钢坯,为后续的加工做准备。

3、热轧与冷加工

将钢坯进行加热,然后通过热轧机进行轧制,得到初步的钢圈形状,随后进行冷加工,包括切割、打磨、矫直等工序,使钢圈达到所需的尺寸和形状。

4、热处理

热处理是改善钢圈性能的重要步骤,包括退火、正火、淬火和回火等工艺,通过热处理,可以调整钢圈的力学性能和内部结构,提高其耐磨性、耐腐蚀性和抗疲劳性。

5、表面处理

为了增强钢圈的美观性和耐腐蚀性,需要进行表面处理,如喷涂、镀锌、镀铬等,还可能进行特殊的表面强化处理,如喷丸、碾压等,以提高钢圈的表面硬度。

相关技术与应用

1、数值模拟技术

在钢圈制造过程中,数值模拟技术发挥着重要作用,通过有限元分析(FEA)、计算机辅助设计(CAD)等软件,可以对钢圈的结构进行优化设计,提高产品的性能和质量。

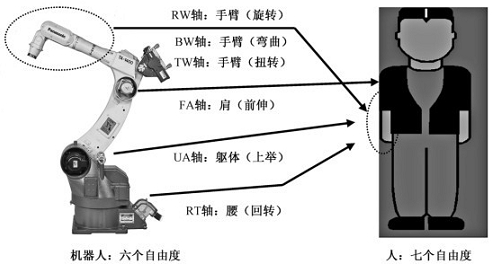

2、自动化与智能制造

随着技术的发展,自动化和智能制造在钢圈制造中的应用越来越广泛,机器人、智能生产线等技术的应用,提高了生产效率,降低了成本,提高了产品质量。

3、特殊材料的应用

为了满足不同领域的需求,特殊材料的应用在钢圈制造中越来越普遍,高强度钢、不锈钢、合金钢等材料的应用,使得钢圈具有更高的性能,适用于更广泛的领域。

质量控制与检测

在钢圈制造过程中,质量控制和检测是非常重要的环节,通过严格的质量控制,确保原料、生产过程和产品的质量符合要求,采用先进的检测设备和手段,如无损检测、光谱分析等,对钢圈进行全面的检测,确保其性能和质量达到最佳状态。

钢圈制造是一个复杂的工艺流程,涉及到多个环节和技术,通过本文的介绍,我们了解了钢圈的制造过程、相关技术和应用情况,随着技术的发展,钢圈制造将越来越自动化、智能化,产品质量将不断提高,特殊材料的应用和质量控制与检测的重要性将更加突出,我们将继续关注这一领域的发展,为读者提供更多有价值的信息。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号