本文目录导读:

随着制造业的飞速发展,对加工效率及材料利用率的要求越来越高,电火花线切割加工作为一种重要的精密加工方法,广泛应用于航空航天、汽车、模具等领域,其利用电火花加工原理,通过电极丝和工件之间的脉冲放电进行切割,具有加工精度高、适用范围广等特点,本文旨在探讨电火花线切割加工中的材料利用率问题,为提高加工效率及降低生产成本提供参考。

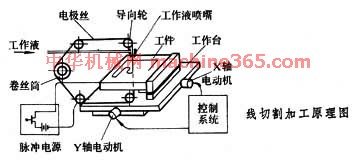

电火花线切割加工原理

电火花线切割加工是利用电火花加工机床完成的,加工时,电极丝(通常为铜丝或钨丝)作为工具电极,在脉冲电源的作用下,通过工作液形成放电通道,产生高温使工件材料熔化甚至汽化,从而达到切割的目的,电火花线切割加工过程中,材料利用率是衡量加工效率及经济效益的重要指标之一。

电火花线切割加工材料利用率的影响因素

1、脉冲参数:脉冲参数是影响电火花线切割加工材料利用率的关键因素,包括脉冲宽度、脉冲间隔、脉冲幅度等,合理的脉冲参数选择可以保证加工过程的稳定性,提高材料利用率。

2、电极丝材质与直径:电极丝的材质和直径会影响放电过程中的电流密度和热量分布,进而影响材料熔化速度和切割质量。

3、工作液:工作液具有绝缘、冷却和排屑的作用,合适的工作液类型和浓度可以提高放电过程的稳定性,从而提高材料利用率。

4、机床性能:机床的精度、稳定性和运动性能直接影响切割过程的稳定性和材料利用率。

提高电火花线切割加工材料利用率的措施

1、优化脉冲参数:根据工件材料和加工要求,选择合适的脉冲参数,保证加工过程的稳定性,提高材料利用率。

2、选择合适的电极丝:根据工件材料和加工要求,选择合适的电极丝材质和直径,以保证良好的放电效果。

3、合理使用工作液:选择合适的工作液类型和浓度,提高放电过程的稳定性,降低电极丝与工件之间的粘结,从而提高材料利用率。

4、提高机床性能:采用高精度的电火花线切割机床,保证机床的稳定性和运动性能,以提高切割质量和材料利用率。

5、采用计算机辅助工艺:利用计算机辅助工艺规划(CAPP)系统,对电火花线切割加工过程进行模拟和优化,以提高材料利用率。

6、加强工艺管理:加强工艺过程的管理和控制,包括工件装夹、电极丝张力调整、工作液循环等,以保证加工过程的稳定性和材料利用率的提高。

实例分析

以某汽车模具厂为例,该厂采用电火花线切割加工方法生产汽车模具,通过优化脉冲参数、选择合适的电极丝和工作液、提高机床性能等措施,该厂成功提高了电火花线切割加工的材料利用率,不仅提高了生产效率,降低了生产成本,还提高了产品质量,增强了企业的市场竞争力。

电火花线切割加工中的材料利用率受到多种因素的影响,包括脉冲参数、电极丝材质与直径、工作液、机床性能等,通过优化这些因素,可以提高电火花线切割加工的材料利用率,从而提高加工效率,降低生产成本,实际应用中,应结合具体情况,采取合适的措施进行优化,以达到最佳的经济效益。

展望

随着科技的发展,电火花线切割加工技术将不断更新换代,电火花线切割加工将更加注重加工效率、加工质量及材料利用率的提高,研究方向包括新型电极丝材料、高性能工作液、智能加工控制系统等,通过研究和应用这些新技术,将进一步推动电火花线切割加工在制造业中的应用和发展。

电火花线切割加工中的材料利用率优化研究对于提高制造业的加工效率及降低生产成本具有重要意义,通过优化脉冲参数、选择合适的电极丝和工作液、提高机床性能等措施,可以有效提高电火花线切割加工的材料利用率,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...