摘要:本文介绍了安全帽注塑模具的设计过程。该设计首先根据安全帽的形状和尺寸进行模具结构的设计,包括模具的组成部分、模具的装配和定位等。根据所需材料选择适当的注塑工艺参数,并进行模具的试制和调试。该设计旨在确保安全帽的生产效率和质量,同时确保工人在生产过程中的安全。整体设计简洁、实用,能够满足安全帽生产的需求。

本文目录导读:

随着工业生产的不断发展,安全帽作为保护工人头部安全的必备装备,其质量及性能要求日益严格,注塑模具作为安全帽生产的关键工艺装备,其设计质量直接关系到产品的品质与生产效率,本文将详细介绍安全帽注塑模具的设计过程,包括模具结构、设计要点及优化方向。

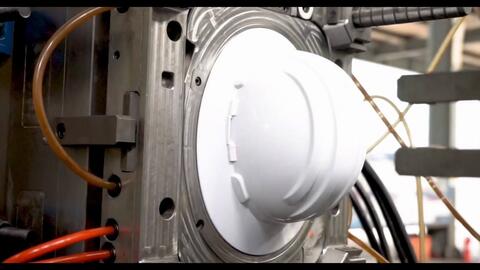

安全帽注塑模具结构设计

1、模具结构概述

安全帽注塑模具主要由定模、动模、型芯、型腔、浇注系统、排气系统以及调温系统等部分组成,定模与动模是模具的主体结构,型芯与型腔直接决定产品的外形,浇注系统负责塑料的注入,排气系统则排出模具内的空气,调温系统则控制模具的温度。

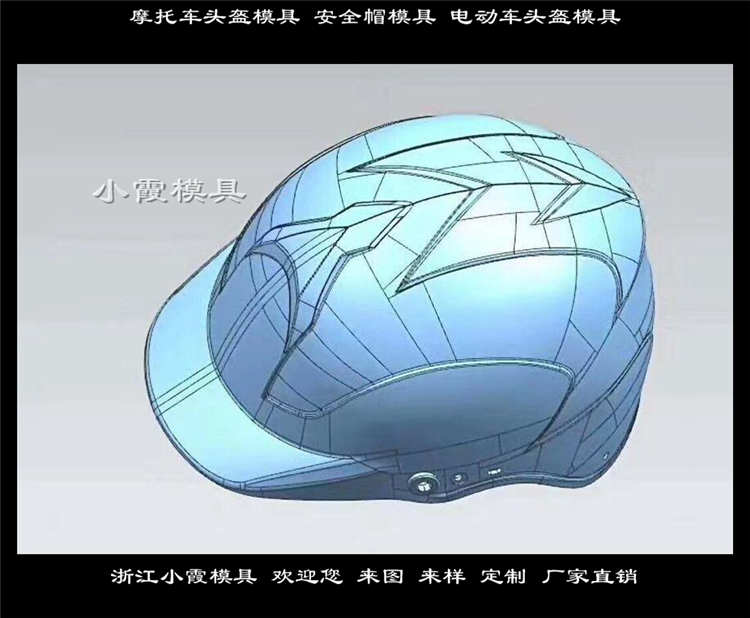

2、型芯与型腔设计

型芯与型腔的设计是模具设计的核心,需根据安全帽的外形及内部结构进行设计,设计时需考虑产品的壁厚、加强筋等结构要素,确保模具成型的产品具有足够的强度与刚性,型芯与型腔的表面粗糙度、硬度及耐磨性也要达到要求。

3、浇注系统设计

浇注系统包括主流道、分流道及浇口等部分,设计时需根据所选塑料的流动性、注射压力及安全帽的结构特点进行合理布局,确保塑料均匀注入型腔,避免产品出现缺陷。

4、排气系统设计

排气系统的设计至关重要,若排气不良会导致产品出现气泡、烧焦等缺陷,设计时需在型腔及型芯的合适位置设置排气槽,确保模具内的空气顺利排出。

5、调温系统设计

调温系统包括冷却与加热两部分,旨在控制模具的温度,避免产品因温差过大产生应力变形,设计时需根据塑料的特性和产品的结构进行合理布局。

安全帽注塑模具设计要点

1、选材

模具的选材直接影响到模具的使用寿命和制造成本,需根据产品的材料、生产批量、加工难度及成本等因素进行综合考虑,选择适宜的模具钢种。

2、模具加工精度

模具的加工精度直接影响到产品的质量,设计时需考虑数控加工、电火花加工、线切割等多种加工方式,确保模具的精度达到要求。

3、模具的装配与调试

模具的装配与调试是模具设计的重要环节,需严格按照装配图进行装配,确保各部件的装配精度,调试时需检查模具的开合模、浇注、排气及成型等过程,确保模具的工作性能达到要求。

安全帽注塑模具设计优化方向

1、自动化与智能化

随着科技的发展,注塑模具的自动化与智能化程度越来越高,可通过引入自动化设备及智能化技术,提高模具的生产效率与产品质量。

2、环保与节能

环保与节能是注塑模具发展的重要方向,可通过优化模具设计、选用环保材料、改进生产工艺等方式,降低模具的生产成本及环境负荷。

3、模拟分析与优化设计

通过引入注塑模具模拟分析软件,对模具设计进行预先评估与优化,提高模具设计的效率与质量。

安全帽注塑模具设计是一项复杂而重要的工作,涉及到材料、结构、工艺等多个领域,本文详细介绍了安全帽注塑模具的结构设计、设计要点及优化方向,希望能为相关从业人员提供一定的参考与借鉴,随着科技的发展,注塑模具的设计将更加自动化、智能化、环保与节能,为安全帽的生产提供更有力的支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...