摘要:破碎机常见故障原因多样,主要包括机械部件磨损、电气系统问题以及操作不当等。针对这些问题,处理方法包括检查并更换磨损严重的部件、排查电气系统线路及元件、优化操作规范等。为确保破碎机正常运行,操作人员应熟悉故障特征,及时采取相应措施处理,以减少生产损失。

本文目录导读:

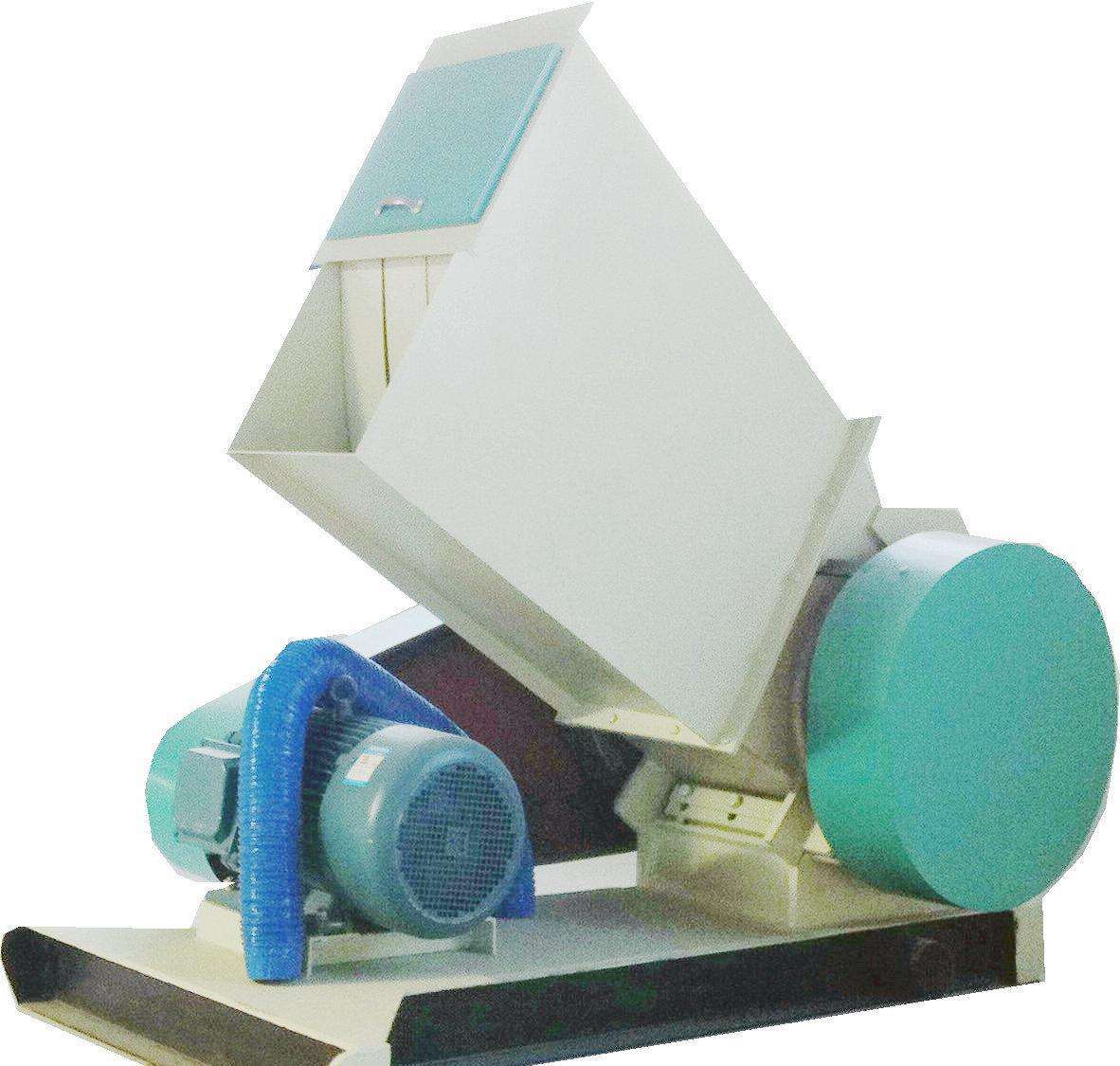

破碎机概述

破碎机是一种重要的工业设备,广泛应用于矿山、冶金、建筑、化工等领域,其主要作用是将大块物料进行破碎,以便于后续加工处理,在使用过程中,由于各种原因,破碎机可能会出现一些常见故障,本文将对这些常见故障进行分析,并介绍相应的处理方法。

常见故障及原因分析

1、轴承故障

(1)故障现象:轴承发热、噪音大、磨损严重等。

(2)原因分析:轴承润滑不足或润滑油不洁净、轴承间隙不当、轴承疲劳等。

2、传动皮带故障

(1)故障现象:皮带松动、皮带磨损、皮带断裂等。

(2)原因分析:皮带张力不足、皮带质量不佳、长期超负荷运行等。

3、齿轮故障

(1)故障现象:齿轮磨损、齿轮断裂、齿轮噪音大等。

(2)原因分析:齿轮材质不佳、制造精度不足、润滑不良等。

4、刀盘故障

(1)故障现象:刀盘磨损、刀盘堵塞等。

(2)原因分析:物料硬度过高、刀盘设计不合理、操作不当等。

5、电机故障

(1)故障现象:电机发热、电机噪音大、电机不转等。

(2)原因分析:电机过载、电源问题、电机内部元件损坏等。

故障处理方法

1、轴承故障处理

(1)检查轴承润滑情况,及时添加或更换润滑油,保持油质清洁。

(2)调整轴承间隙,保证其在合理范围内。

(3)若轴承磨损严重,需及时更换新轴承。

2、传动皮带故障处理

(1)调整皮带张力,保证其松紧适度。

(2)检查皮带质量,更换损坏或老化的皮带。

(3)避免长期超负荷运行,减轻皮带负担。

3、齿轮故障处理

(1)检查齿轮材质和制造精度,更换不合格齿轮。

(2)加强齿轮润滑,保证润滑良好。

(3)调整齿轮间隙,避免过紧或过松。

4、刀盘故障处理

(1)检查物料硬度,避免过高或过低的物料进入破碎机。

(2)优化刀盘设计,提高刀盘破碎效率。

(3)操作时要按照规程进行,避免不当操作导致刀盘故障。

5、电机故障处理

(1)检查电机负载,避免过载运行。

(2)检查电源问题,确保电源稳定可靠,电机内部元件损坏的,需请专业人员进行维修或更换,同时定期对电机进行维护检查以预防故障发生,具体做法包括:定期检查电机的绝缘性能确保其处于良好状态;定期更换电机润滑油以保持其良好的运行状态;对电机的散热系统进行检查清理确保其良好的散热性能等,此外在电机运行过程中应密切关注其温度、噪音等运行状况一旦发现异常应立即停机检查处理避免故障扩大化,四、预防措施为了保证破碎机的正常运行除了及时处理故障外还应采取以下预防措施:加强设备的日常维护保养工作定期进行检查、清洗、润滑等保持设备处于良好的运行状态;对设备进行操作的人员应进行专业培训确保其掌握正确的操作方法避免因误操作导致设备故障;合理安排生产计划避免设备长时间超负荷运行;选用质量好的备件以延长设备的使用寿命等,总之只有做好设备的维护保养工作才能确保破碎机的正常运行延长其使用寿命为企业创造更大的价值,四、(此处为过渡段重复出现一次应删除)四、破碎机日常维护保养及预防措施为了保障破碎机的正常运行除了及时处理各种常见故障外还需要加强设备的日常维护保养工作并采取相应的预防措施以下是一些建议:首先操作人员应严格遵守设备操作规程进行正确的操作避免误操作对设备造成损坏;其次应定期对设备进行清洁保养工作保持设备的干净整洁;再次应定期对设备的各个部件进行检查如轴承、传动皮带、齿轮、刀盘等发现磨损或损坏的部件应及时进行更换或维修;最后应保持良好的润滑状态对设备的各个润滑点进行定期润滑保养确保设备正常运行,此外企业还应制定破碎机的维护保养制度并严格执行落实责任到人以确保设备的正常运行和安全生产,总之只有做好破碎机的日常维护保养工作并采取相应的预防措施才能确保设备的正常运行延长其使用寿命为企业创造更大的价值,本文介绍了破碎机常见的故障及其原因分析了处理方法并提供了预防措施,操作人员应了解并掌握这些知识和方法以保障破碎机的正常运行和安全生产,同时企业也应重视设备的维护保养工作制定相关制度并严格执行以确保设备的正常运行和可持续发展,通过以上措施可以有效地提高破碎机的运行效率和延长其使用寿命为企业创造更大的价值。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...