摘要:粉末冶金MIM工艺,即金属注射成型技术,是一种先进的材料成型技术。其原理是将金属粉末与有机粘结剂混合,经过成型、脱脂和烧结等工序,获得所需形状和性能的零件。该工艺广泛应用于机械、汽车、电子等领域。针对MIM工艺的优化,主要集中在改善粉末特性、优化粘结剂系统、控制成型过程参数等方面,以提高制品的密度、机械性能和精度。粉末冶金MIM工艺具有广阔的应用前景和重要的优化价值。

本文目录导读:

粉末冶金MIM(Metal Injection Molding)工艺是一种先进的制造技术,它将高分子材料注射成型技术与传统粉末冶金工艺相结合,形成了一种全新的材料制备和成型方法,本文将对粉末冶金MIM工艺的原理、应用以及优化进行深入探讨,以期为该领域的研究和实践提供参考。

粉末冶金MIM工艺原理

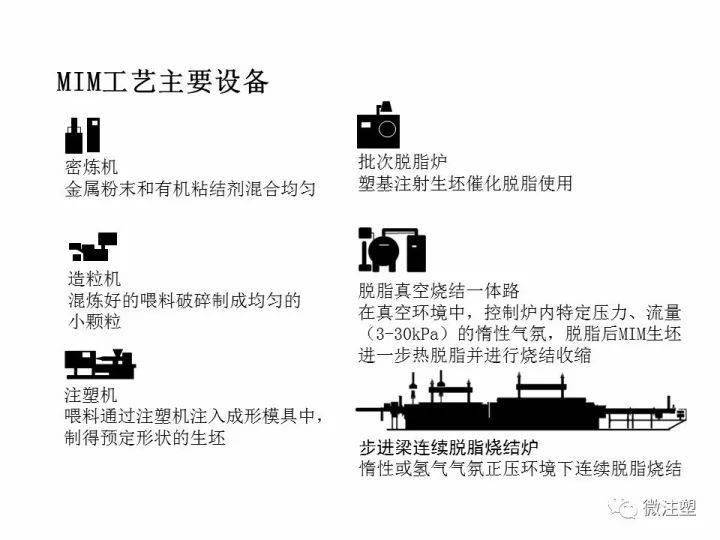

粉末冶金MIM工艺主要包括三个核心步骤:混合原料制备、注射成型和后续处理。

1、混合原料制备:将金属粉末与高分子粘结剂进行混合,制备出适用于注射成型的喂料。

2、注射成型:将喂料在高压下注入模具,形成预设的形状。

3、后续处理:对成型后的零件进行脱粘、烧结等处理,最终获得所需的金属零件。

粉末冶金MIM工艺的应用

粉末冶金MIM工艺在航空航天、汽车、医疗、电子等领域得到了广泛应用。

1、航空航天领域:由于MIM工艺能够制造复杂的金属零件,因此在航空航天领域,MIM被用于制造发动机部件、传感器等高精度、高性能的零部件。

2、汽车领域:汽车制造业对零件的重量、性能和成本有严格的要求,MIM工艺能够制造轻量化、高性能的零部件,如传感器、执行器等。

3、医疗领域:医疗设备的制造需要高精度、高生物相容性的零件,MIM工艺能够制造复杂的金属医疗零件,如牙科植入物、手术器械等。

4、电子领域:MIM工艺能够制造高精度的金属连接器、微型零件等,广泛应用于电子设备制造。

粉末冶金MIM工艺的优化

尽管粉末冶金MIM工艺具有许多优势,但仍存在一些挑战,如原料的均匀性、成型精度、烧结过程中的问题等,针对这些问题,本文提出以下优化建议:

1、原料优化:研究新型的粘结剂和金属粉末,以提高原料的均匀性和性能,对原料的配比进行优化,以提高喂料的注射性能和最终产品的性能。

2、注射成型工艺优化:优化注射成型过程中的温度、压力和速度等参数,提高成型精度和表面质量,开发新的模具设计和制造技术,以提高生产效率和产品质量。

3、烧结工艺优化:研究烧结过程中的温度制度、气氛控制等参数,提高烧结密度和性能,开发新的烧结技术,如热压烧结、微波烧结等,以提高烧结效率和质量。

4、自动化与智能化:引入自动化和智能化技术,提高生产效率和产品质量,采用机器人进行自动化操作,减少人为因素对产品质量的影响;利用大数据和人工智能技术,实现生产过程的实时监控和优化。

5、绿色环保:关注环保问题,研究低能耗、低污染的MIM工艺,开发环保型粘结剂和金属粉末,减少生产过程中的废弃物和排放;优化烧结工艺,降低能耗和碳排放。

6、产业链协同:加强上下游企业的合作,实现产业链协同优化,通过共享资源和技术,降低成本,提高产品质量和竞争力。

粉末冶金MIM工艺作为一种先进的制造技术,具有广泛的应用前景,通过优化原料、注射成型工艺、烧结工艺等方面,可以进一步提高MIM工艺的性能和质量,引入自动化与智能化技术、关注环保问题以及加强产业链协同合作,将有助于推动粉末冶金MIM工艺的发展和应用。

展望

随着科技的进步和产业的发展,粉末冶金MIM工艺将面临更多的机遇和挑战,MIM工艺将向更高精度、更高性能、更低成本的方向发展,随着新材料、新技术的不断涌现,MIM工艺的应用领域将进一步拓展,我们需要继续深入研究MIM工艺的原理和技术,优化工艺过程,提高产品质量和效率,以满足不断发展的市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...