摘要:本次实验采用扭转试验机进行材料力学性能测试。实验原理基于材料在扭矩作用下的变形特性,通过扭转试验机的操作,对试样施加扭矩并测量其变形情况。操作过程中,需严格按照规程设定参数,确保试验结果的准确性。实验结果分析包括对试验数据的处理、材料性能指标的评估以及试验误差的讨论。本次实验旨在深入理解材料的扭转性能,为材料的应用提供理论依据。

本文目录导读:

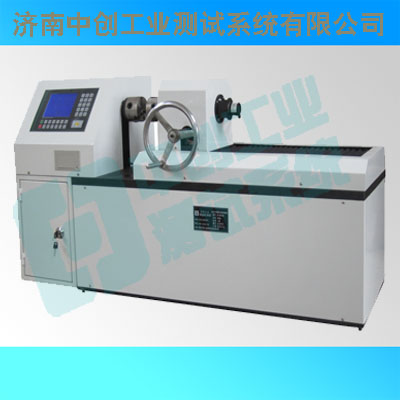

扭转试验机是一种用于测试材料抗扭性能的先进设备,广泛应用于机械、冶金、航空航天等领域,通过对试样施加扭矩和转速,扭转试验机可以模拟实际工作环境中的扭转过程,从而测试材料的扭转强度、屈服扭矩等关键参数,本文将详细介绍扭转试验机的实验原理、操作方法以及实验结果分析。

实验原理

扭转试验机的实验原理基于弹性力学和塑性力学的基本原理,在扭转过程中,试样受到扭矩的作用产生扭转应力,当应力达到材料的屈服强度时,试样会发生塑性变形,通过测量试样的扭矩和转速,可以计算出试样的剪切应力、剪切应变以及弹性模量等参数,通过对实验数据的分析,可以评估材料的抗扭性能及其可靠性。

实验设备与材料

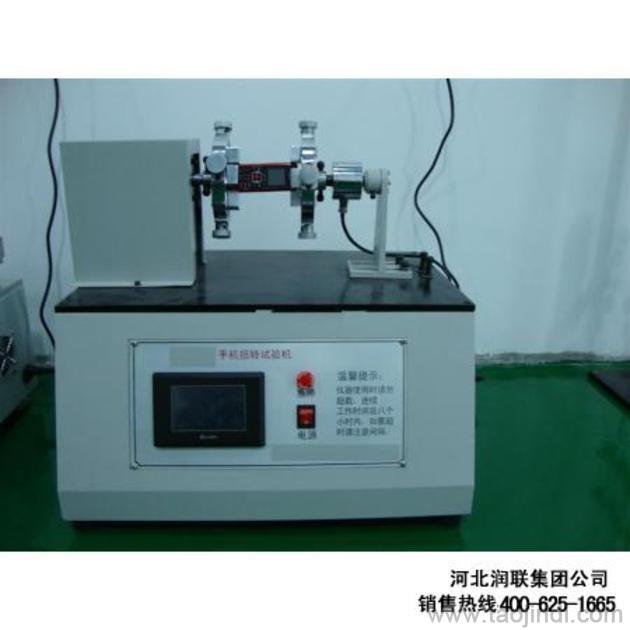

本次实验所使用的设备为先进的扭转试验机,包括主机、扭矩传感器、转速计、数据采集系统等,实验材料为不同种类的金属材料,如钢、铝合金等,以及非金属材料,如塑料、复合材料等,试样的制备应符合相关标准,保证试样的尺寸、形状和质量满足实验要求。

实验步骤

1、准备工作:检查扭转试验机的设备状态,确保设备处于正常工作状态,准备不同种类的试样,按照实验要求进行编号和标识。

2、安装试样:将试样安装在扭转试验机的夹头之间,确保试样与夹头之间的连接牢固可靠。

3、参数设置:设置扭转试验机的转速、扭矩范围等参数,根据实验要求选择合适的加载方式(如恒速加载、恒扭矩加载等)。

4、开始实验:启动扭转试验机,记录实验过程中的扭矩、转速、时间等参数,观察试样的变形和破坏过程,及时记录关键信息。

5、数据采集:通过数据采集系统实时采集实验数据,包括扭矩、转速、应力、应变等。

6、实验结束:当试样发生破坏或达到设定的实验条件时,停止扭转试验机并记录最终数据。

7、数据分析:对采集的实验数据进行处理和分析,计算试样的抗扭性能参数,如屈服扭矩、弹性模量等。

操作注意事项

1、在进行实验前,应熟悉扭转试验机的操作手册,了解设备的使用方法和注意事项。

2、确保试样的安装正确,避免在实验中发生意外。

3、在实验过程中,应密切观察试样的变形和破坏情况,及时记录关键信息。

4、注意安全,避免在实验中发生人身伤害和设备损坏。

实验结果分析

实验结束后,对采集的数据进行整理和分析,绘制扭矩-转速曲线、应力-应变曲线等图表,直观地展示实验结果,根据实验数据计算试样的抗扭性能参数,如屈服扭矩、弹性模量等,对比不同材料试样的实验结果,分析材料的抗扭性能及其影响因素,通过实验结果分析,可以得出以下结论:

1、不同材料的抗扭性能存在显著差异,其中金属材料的抗扭性能较好,而非金属材料的抗扭性能相对较差。

2、试样的抗扭性能受材料成分、组织结构、制造工艺等因素的影响。

3、通过扭转试验机的实验结果,可以为材料的选用和结构设计提供依据。

通过本次扭转试验机的实验,我们得到了不同材料的抗扭性能数据,分析了材料的抗扭性能及其影响因素,实验结果为我们提供了宝贵的参考信息,有助于我们在机械、冶金、航空航天等领域中更好地选用材料和设计结构,本次实验也让我们更加熟悉扭转试验机的操作方法和实验原理,提高了我们的实验技能和数据分析能力。

建议与展望

在本次实验的基础上,我们可以进一步开展以下研究:

1、探究不同工艺处理对材料抗扭性能的影响,如热处理、表面处理等。

2、对比不同类型扭转试验机的实验结果,分析设备性能对实验结果的影响。

3、研究材料的疲劳性能,探究材料在循环载荷下的抗扭性能变化。

4、将实验结果应用于实际工程中,为材料选用和结构设计提供有力支持。

扭转试验机的实验对于研究材料的抗扭性能具有重要意义,通过实验结果的分析,我们可以为相关领域的工程实践提供有力支持,我们将继续深入研究材料的抗扭性能及其影响因素,为相关领域的发展做出更大贡献。

参考文献

(此处留空,待实际撰写时补充相关参考文献)

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...