络筒工序旨在将纺纱过程中的连续纱线进行卷绕和成型,形成一定规格要求的筒子,以便于后续加工和使用。其工艺要求包括保证筒子质量、成型良好、卷绕密度均匀、表面光洁无毛病,同时要确保生产效率及操作安全。这一工序对于提高纱线质量、优化后续加工流程具有重要意义。

本文目录导读:

络筒工序的目的

络筒,作为纺织工艺流程中的重要环节,其主要目的有以下几个方面:

1、成型卷绕:将纺丝或加工过程中的连续丝束进行卷绕,形成一定形状、规格和要求的筒子,以便于后续的加工和使用。

2、稳定纱线结构:在络筒过程中,通过张力控制、卷绕密度调整等手段,使纱线结构得到进一步稳定,减少后续加工中的断头和结疤等问题。

3、检测与剔除疵点:通过络筒机的检测装置,对纱线进行质量检查,发现并剔除其中的疵点、粗节和弱节等,提高纱线的整体质量。

4、合并与加捻:对于某些纱线,需要在络筒过程中进行合并或加捻,以提高其强力、改善其结构和性能。

络筒工序的工艺要求

为了保证络筒工序的有效实施和纱线质量的稳定,络筒工艺需要满足以下要求:

1、原料准备:确保使用的原料符合质量要求,如纱线的强度、均匀度、表面质量等,要根据产品的要求和工艺参数,选择合适的原料。

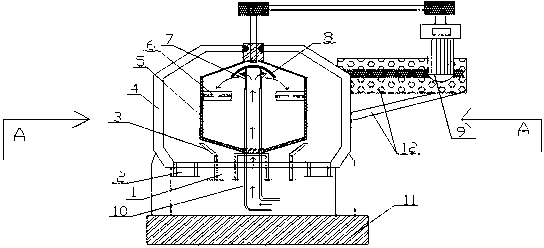

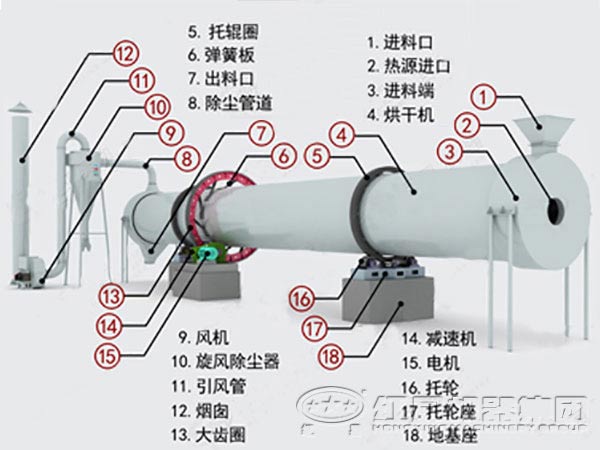

2、设备选择与调整:选择合适的络筒机型号,并根据纱线的特性和工艺要求,对设备进行适当的调整,这包括机械部分的调整、电器部分的设置以及工艺参数的设定等。

3、工艺参数设定:根据纱线的特性、品种和后续加工要求,合理设定络筒机的工艺参数,如张力、卷绕密度、卷绕形状等,这些参数的设定直接影响到纱线的质量和后续加工的难度。

4、质量监控与调整:在络筒过程中,要对纱线进行实时的质量监控,包括外观质量、物理性能等,一旦发现质量问题,要及时进行调整,以保证纱线的质量稳定。

5、环境控制:络筒工序对环境条件有一定的要求,如温度、湿度、洁净度等,要保持生产车间的环境整洁,控制好温度和湿度,以避免环境因素对纱线质量的影响。

6、操作规范:操作人员需要遵循一定的操作规范,包括设备的开机与关机顺序、日常维护保养、安全注意事项等,规范的操作可以确保设备的正常运行和纱线质量的稳定。

7、安全生产:在络筒过程中,要注意安全生产,避免设备故障、人身伤害等事故的发生,这包括设备的定期检查与维护、操作人员的安全培训等方面。

8、持续改进与创新:随着市场和技术的不断发展,需要对络筒工艺进行持续改进与创新,以提高生产效率、降低生产成本、提高产品质量,这包括新工艺、新技术、新设备的研究与应用。

络筒工序在纺织生产中起着至关重要的作用,通过合理的工艺设计和操作规范,可以确保纱线质量的稳定,提高生产效率,降低生产成本,随着市场和技术的不断发展,需要持续改进与创新络筒工艺,以适应市场的需求和行业的发展,对于从事纺织生产的企业来说,深入研究络筒工序的目的及工艺要求,具有重要的现实意义和价值。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号