冰箱密封条生产工艺简述如下:采用优质材料如PVC、硅胶等制作密封条,经过模具成型、高温硫化等工序形成半成品。再进行表面处理,如喷涂、印刷等美化外观。最后进行质量检测,确保密封性能良好。整个生产过程注重细节控制,确保产品质量稳定可靠。摘要字数控制在100-200字以内。

本文目录导读:

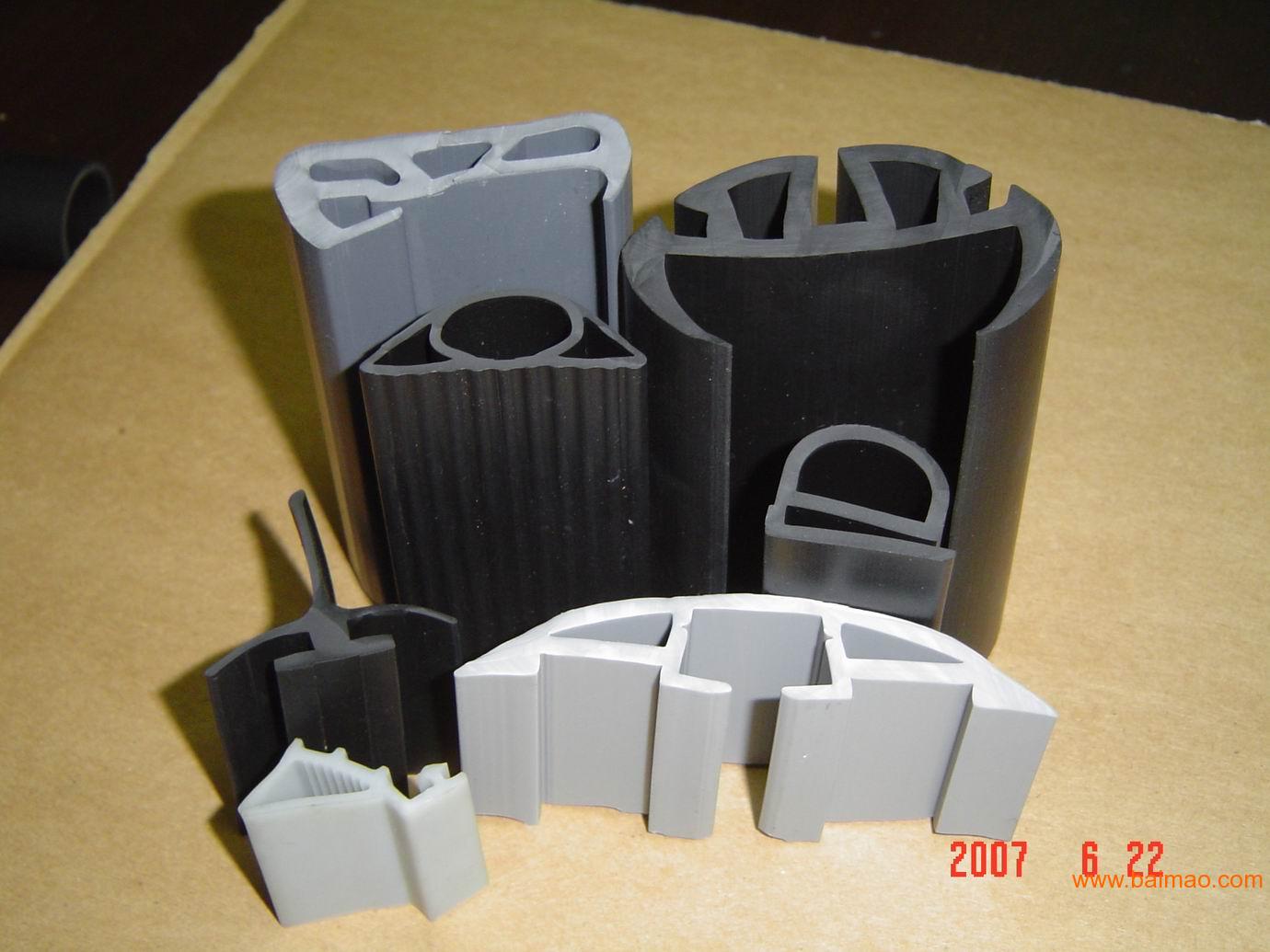

冰箱密封条作为冰箱的重要部件,其主要功能是确保冰箱门的紧密关闭,以保持冰箱内部的温度稳定,随着家电行业的快速发展,冰箱密封条的生产工艺也在不断进步,本文将详细介绍冰箱密封条的生产工艺,包括原料选择、模具设计、成型工艺、表面处理及质量控制等环节。

原料选择

1、原材料种类

冰箱密封条的主要原材料包括塑料、橡胶、纤维等,塑料材料具有优良的绝缘性、加工性和化学稳定性,广泛应用于冰箱密封条的生产,橡胶材料则具有良好的弹性和耐磨性,适用于需要较高耐用性的密封条,纤维材料主要用于增强密封条的强度和韧性。

2、原料选择依据

原料的选择需根据产品的性能要求、成本、环保标准等因素进行综合考虑,对于需要较高弹性、耐磨性和耐温性的密封条,可选用优质橡胶材料,对于一般用途的密封条,可选用成本较低的塑料材料,环保标准也是原料选择的重要因素,生产企业应优先选择符合环保要求的原材料。

模具设计

1、模具结构

冰箱密封条的模具设计需确保其结构稳定、精度高,模具通常由定模、动模、型芯、型腔等组成,设计时需充分考虑型腔的布局、流道设计、排气系统等因素,以确保成型过程中塑料的均匀流动和气体的顺利排出。

2、模具材料

模具材料的选择直接影响模具的使用寿命和产品质量,常用的模具材料包括钢材、铝合金等,钢材具有较高的强度和耐磨性,适用于大型、高精度模具;铝合金则具有较轻的重量和良好的导热性,适用于小型模具。

成型工艺

1、原料准备

成型前需对原料进行准备,包括切割、干燥等工序,对于塑料和橡胶原料,需根据材质特性进行适当干燥,以去除水分和挥发物,确保成型过程的稳定性。

2、成型设备

冰箱密封条的成型设备主要包括注塑机、挤出机、硫化机等,注塑机适用于塑料密封条的生产,挤出机适用于橡胶密封条的生产,硫化机则用于橡胶材料的硫化和定型。

3、成型流程

(1)塑料密封条:原料加入注塑机→熔化→注射到模具中→冷却→定型→脱模→产品。

(2)橡胶密封条:原料加入挤出机→塑化→挤出成型→硫化定型→冷却→成品。

表面处理

1、表面粗糙度控制

冰箱密封条的表面粗糙度对其外观和性能有一定影响,通过控制成型工艺参数和模具表面质量,可以获得较好的表面粗糙度。

2、装饰性表面处理

为了提高冰箱密封条的外观质量,可进行装饰性表面处理,如喷涂、电镀、印刷等,这些处理可以使密封条表面具有不同的颜色和纹理,增加产品的美观性和市场竞争力。

质量控制

1、质量检测标准

冰箱密封条的质量检测标准包括尺寸精度、物理性能、化学性能等方面,尺寸精度主要检查密封条的尺寸是否符合要求,物理性能包括拉伸强度、断裂伸长率等,化学性能主要检查耐温性、耐候性等。

2、质量检测流程和方法

质量检测流程包括进货检验、过程检验和成品检验,进货检验主要是对原料进行质量检测,确保原料符合标准要求;过程检验是在生产过程中对半成品进行质量检测,防止不良品流入下一道工序;成品检验是对最终产品进行全面的质量检测,确保产品质量符合标准要求,检测方法包括尺寸测量、物理性能测试、化学性能测试等。

冰箱密封条生产工艺涉及原料选择、模具设计、成型工艺、表面处理及质量控制等多个环节,随着家电行业的快速发展和技术的不断进步,冰箱密封条的生产工艺也在不断改进和优化,冰箱密封条的生产将更加注重环保、节能和智能化,随着新材料和新技术的发展,冰箱密封条的性能将不断提高,满足更高的市场需求,生产企业应关注行业发展趋势,不断提高技术水平,以适应市场的变化和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号